400-8800-268

智能工廠,重點研究智能化生產系統及過程,以及網絡化分布式生產設施的實現。當下不少制造企業引入MES等面向制造企業車間執行層的生產信息化管理系統,但是質量控制的動作在mes系統中仍然非常困難。

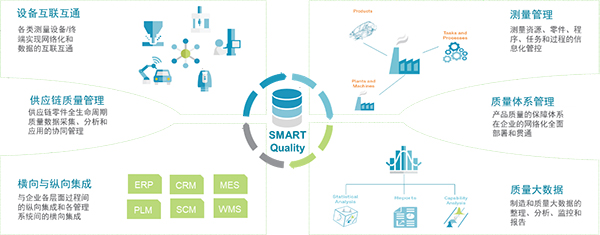

而然,眾所周知,自動化程度越高,對質量控制的可靠性要求就越高。打破質控孤島,建立圍繞“質量”的全生命周期執行平臺尤為重要。SMART Quality智慧質量綜合管理系統,它通過解決現代企業質量管理中設備互聯互通、測量管理、質量大數據和質量體系管理等幾大棘手問題:

設備的互聯互通:各類測量設備/終端實現網絡化和數據的互聯互通。實現檢測過程中各類資源的有效控制,方便檢測過程參與者的工作,提高資源有效利用率。

測量管理:測量資源(設備/人員/夾具等)、任務、程序和過程的系統化管控。實現對設備任務、運行狀態綜合實時在線查看和控制功能。

質量大數據:制造和質量大數據的整理、分析、監控和報告。將這些數據變為糾正與預防措施的有效信息,提升了企業掙個質量流程的效率。

質量體系管理:產品質量的保障體系在企業的網絡化全面部署和貫通。管理者能夠實時獲取最新質量信息展示,并可以快速瀏覽工廠的關鍵運營指標,如設備資產的狀態和運行等。對質量狀況、設備及人員實時監控,讓質控相關所有層次人員及時發現問題,形成積極且靈活的決策。

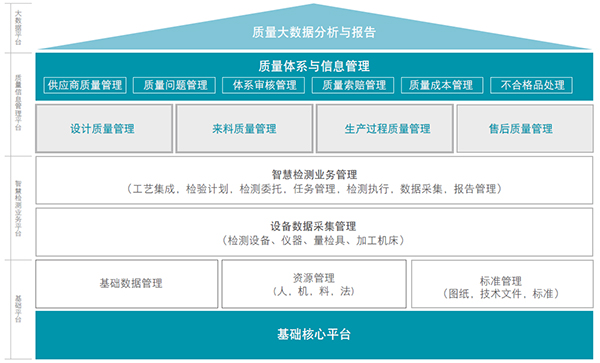

SMART Quality,從質量數據采集、質量業務管理、質量數據分析,以及質量數據應?等各??,貫穿從設計、制造、檢測、分析控制的產品全?命周期,覆蓋從供應商質量、來料檢驗、制程檢驗、產品檢驗、售后檢驗的全業務過程的質量管理。

SMART Quality(智慧質量)體系架構分為四個層級:基礎平臺,智慧檢測業務平臺,質量信息管理平臺,質量大數據平臺。

1. 基礎平臺基礎平臺基于產品工藝信息,通過建立質量數據相關標準,實現質量結構化信息的全面記錄和跟蹤,詳細定義了產品設計質量與產品之間的關系,以及產品全生命周期質量采集和分析標準,主要包括五個方面:基礎數據標準、資源管理標準、檢驗計劃標準、質量數據采集標準、質量數據分析標準。

2. 智慧檢測業務平臺智慧檢測業務平臺目的是為了實現檢測業務全過程智能化管理,從產品工藝設計集成并提取CAPP或圖紙結構化質量控制要求,檢驗特征等信息,與現場加工制造過程無縫集成,緊密集成現場檢測設備、試驗儀器,自動化設備,實現智能化檢測、自動化檢驗、實時質量異常監控與提醒,記錄并跟蹤全尺寸質量信息,形成全過程電子檔案和產品質量大數據倉庫。

3. 質量信息管理平臺質量信息管理平臺從體系和管理角度,不僅能夠保障智慧檢測業務產生質量數據的真實性、準確性、有效性,而且作為流程管理工具的集合,涵蓋了質量改進工具,質量審核工具,質量成本工具,績效評價工具等,將質量數據通過處理、加工、校對、審批、分析等環節,對信息進行綜合管理,形成可行動的知識。

4. 質量大數據平臺質量大數據平臺是SMART Quality的核心模塊,通過業務管理平臺所匯集的質量大數據庫,依托于產品過程統計分析方法、預測分析模型,使用大數據分析,機器學習,云平臺等技術,定位各種約束條件,范圍和周期參數等,輸出智能可視化看板和報表。

多年來,SMART Quality已在航空航天、軍工、汽車、電子、計量院所、高端裝備制造等30家以上企業推廣和落地,助力企業提升其核心產品競爭力。

返回頂部

返回頂部