400-8800-268

在加工生產過程,為了保證產品良率,需要對生產過程進行監控。思瑞測量三坐標測量軟件rational-dmis自帶SPC圖表分析功能,可輕松繪制Xbar-R圖。通過提供三坐標測量數據反饋給上游生產環節,及時發現并改善問題 ,有效提高良率,節約企業成本。

SPC:統計分析模塊應用統計分析技術對產品進行質量監控和評估計算Ca、Cp、Cpk、Pp、Ppk等重要的生產控制參數可保存為PDF和Exce|兩種格式的數據。輸出顯示:XBar-R圖表、XBar-S圖表、極限圖表、運行時間圖表、柱狀圖表,并輸出統計數據。只需一個鼠標拖執操作,即可完成要統計的元素 SPC。

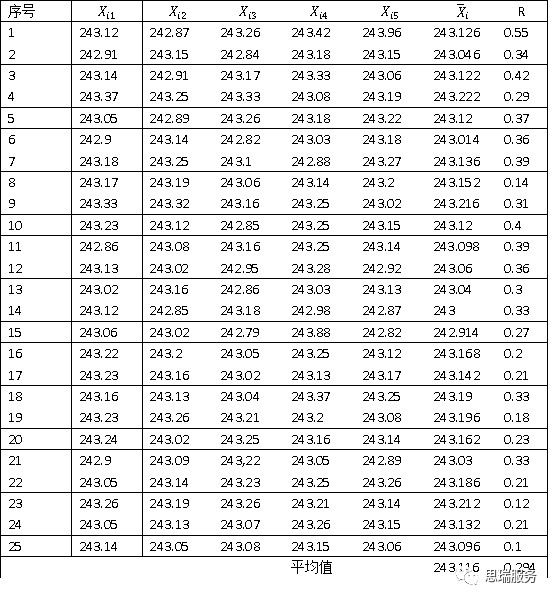

某工件長度要求為243±0.4mm,現在我們針對這個尺寸要求三坐標采集25組,共計125個產品檢測數據作為樣本。

從生產過程收集數據,每間隔4小時,從生產過程中抽取5個零件,三坐標測量其長度,組成一個大小為5的樣本,一共收集25組樣本(數據見下表):

注:一般來說,每組樣本n≤10,組數K≥25。每個子組數據是在非常相近條件下生產,因此每組之間的變差為普通原因造成的,對于所有子組樣品應保持恒定。

計算每個子組的樣本均值及極差(見上表)

Xbar=(X1+X2+X3+...Xn)/N

R=Xmax-Xmin

式中:X1、X2、X3...Xn為子組內的每個測量值,n為子組樣本容量。

計算控制限:

Xbar圖:CL==243.116

UCL=+R=243.116+0.58*0.294=243.29 X均值上限

LCL=-R=243.116-0.58*0.294=242.95 X均值下限

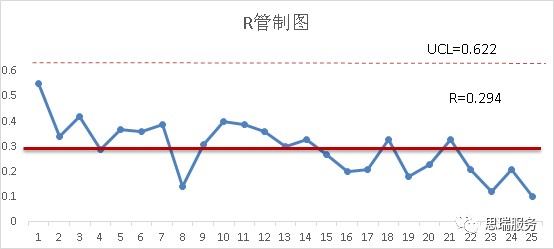

R圖:CL=R=0.294

UCL=R=2.11*0.294=0.622 極差上限

LCL =<0 極差下限

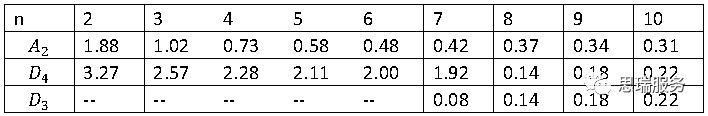

在控制圖系數表中:

*對于樣本容量小于7的情況,可能技術上為一個負值,即沒有下限。

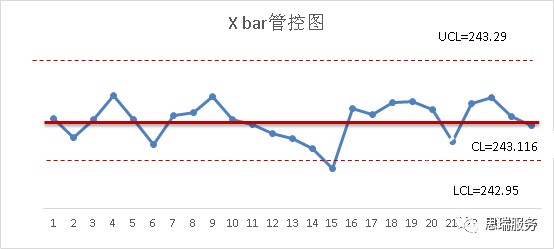

分別做Xbar圖和R圖,在同一張紙上便于對照分析,Xbar圖在上,R圖在下,縱軸在同一直線上,橫軸互相平行且刻度對齊。根據各個樣本和均值在控制圖上描點。

本實驗中,Xbar管控圖中第15組的點在管制界限外,且從第9點到第15點的走勢呈下降的趨勢,故處于管制失控狀態。

在三坐標測量軟件RatioanalDMIS操作過程中,Xbar-R控制圖可以應用于生產過程控制中,當控制圖出現警告信號時,可由責任人員填寫Xbar-R控制圖異常報警表,交工藝人員做出分析并制定糾正措施。必要時,對超出控制限的點確認為特殊原因引起,必須對該點加以刪除,重新修訂控制圖。

思瑞Rational DMIS測量軟件,模塊豐富的計量軟件,完全支持I++ 控制協議。界面友好、操作快速簡便、與 CAD數據的無縫連接、從測量即可輸出100%圖形可視化報告,給企業提供完整的測量解決方案。

返回頂部

返回頂部