400-8800-268

隨著工業4.0的發展,我國的工業自動化水平越來越高。工業自動化所帶來的生產力的提升使得企業的競爭力不斷提高,傳統的落后的發展模式必將會被科技的車輪碾壓,被無情的淘汰掉。

在工業4.0的浪潮中思瑞測量依托海克斯康集團強大的技術為后盾,不斷的迭代應用能力。在自動化方案的設計,開發,實施等各階段的專業技術服務不斷提升,目前思瑞測量已經成功配合客戶實施了電極的三坐標自動化檢測方案,汽車零部件,手機殼,電機殼體等零件的自動化檢測方案。

電極就是電火花放電加工的放電點,常見材質有銅質和石墨,預先做好形狀,通過加工給工件上電腐蝕出規定的形狀。模具加工的過程中有很多復雜的內腔都是通過電極加工出來的,為保障電極加工的精度,在放電之前需要使用三坐標檢測電極的形狀和裝夾位置的偏差量,補償到放電的火花機。因此電極的檢測效率就成為了模具加工周期的關鍵因素。

思瑞測量專為電極檢測所打造的電極自動化檢測方案大大提高了檢測效率,為模具的生產提供了質量和效率的雙重保障。

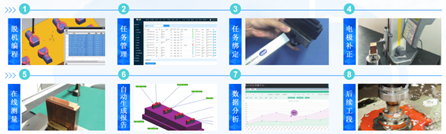

通過一個智能調度的人機界面實現加工中心,三坐標,火花機等多個模組的數據互聯。每個電極使用專業的裝夾工具全程裝夾,并配備射頻識別碼。從加工,檢測到放電全程數據化管理。

針對三坐標檢測這個模組,系統結合UG和測量軟件開發了自動編寫程序的工具,提前編寫好電極的檢測程序。當系統檢測到電極到達三坐標檢測工站時設備自動調用檢測程序檢測并輸出報告。檢測報告會直接傳輸到火花機,火花機根據數據進行補償。整個流程可將生產效率提升200%以上。

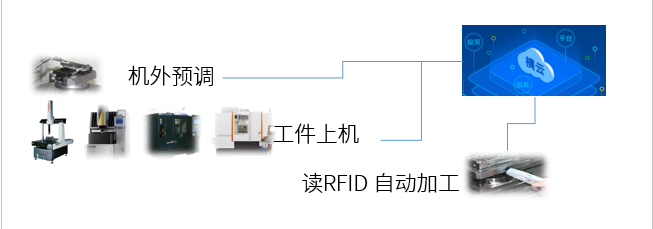

NC加工的工藝中“對刀”是一個非常關鍵的環節,傳統的人工對刀模式盡管有了對刀儀的輔助但是依舊非常耗時,且對操作人員的依賴性很大。思瑞測量推出機外預調方案,通過將產品的裝夾和“對刀”工作全部放到NC加工線體外完成,進一步提高NC生產線的稼動率。

機外預調的關鍵在于夾具和分配任務的系統,其工作原理類似模具的自動化檢測,夾具使用子母夾具,被加工的原料安裝在子夾具上,使用三坐標測量出原料裝夾的方向和基準點的位置,并將數據傳送給加工中心。三坐標和加工中心采用相同的母夾具并進行相關性校準。當加工原料到達加工中心時加工中心可直接讀取基準信息開始加工,此方案即高效又精準,是提高加工質量和效率的優選方案。

如今的工業發展日新月異,改革開放以來的工業發展用事實證明了科技是第一生產力。國家的十四五規劃更是強調大力提倡科技與創新,生產力的提高將是未來加工制造業的必然趨勢。期待在新的改革浪潮中,思瑞將推出更多三坐標自動化應用方案與您一起乘風破浪,砥礪前行!

返回頂部

返回頂部